Quel est le rôle de l’optimisation topologique dans l’écoconception des pièces plastiques ?

Innovation

Publié le : 19/10/2021 par Alban Agazzi

Les enjeux d’économie circulaire imposent aux industriels de faire appel à l’écoconception dans le but de créer des produits consommant moins de matériaux, de ressources, d’énergie et valorisables en fin de vie. L’allègement des pièces plastiques fait partie de ces leviers d’écoconception, notamment grâce à l’optimisation topologique.

Comment optimiser la conception des pièces plastiques pour les alléger ?

D’un point de vue mécanique, optimiser la conception d’une pièce signifie trouver le meilleur compromis entre son poids et sa résistance mécanique.

Il existe 3 méthodes d’optimisation.

1/ L’optimisation paramétrique

Dans cette approche, la géométrie de la pièce est définie de façon paramétrique, c’est-à-dire que l’on cherche les paramètres permettant d’atteindre un certain objectif de forme.

Ce type d’optimisation ne modifie en aucun cas la topologie.

Exemples : optimisation de l’épaisseur des parois, d’une longueur ou d’un rayon de raccordement.

Sur cet exemple, l’optimisation de l’épaisseur a permis de gagner 5 à 10 % en masse.

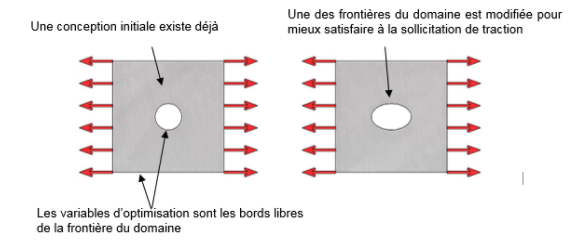

2/ L’optimisation de forme

La forme initiale prédéfinie est légèrement modifiée. On optimise aux frontières du système, mais aucune altération de la topologie n’est permise.

Exemple : déformation d’un trou cylindrique existant.

Sur cet exemple, un gain de masse de 10 à 20 % a été atteint.

Sur cet exemple, un gain de masse de 10 à 20 % a été atteint.

3/ L’optimisation topologique

L’optimisation topologique est une méthode mathématique qui permet d’optimiser la disposition matérielle dans un espace de conception donné.

Cette optimisation a pour but de maximiser les performances du système, en prenant en compte l’ensemble des contraintes, des charges et des conditions aux limites.

Concrètement, avec l’optimisation topologique il devient possible d’enlever de la matière, c’est-à-dire de modifier fondamentalement la nature de la structure.

La topologie de cette pièce a été optimisée de façon à satisfaire aux exigences mécaniques du cahier des charges. Le gain de masse est conséquent : de 20 à 50 %

|

IPC utilise des suites logicielles qui permettent, au choix, de faire ces 3 types d’optimisation. |

Quels sont les avantages de l’optimisation ?

Les trois méthodes d’optimisation citées plus haut ont toutes l’avantage de permettre de réduire les quantités de matériaux utilisés. Ces économies de matière vont également de pair avec des consommations d’énergie moindre (par exemple en injection plastique). Ces économies de matière et d’énergie permettent ainsi de réduire les coûts de production.

|

Une nouvelle tendance est actuellement en train de se développer chez les éditeurs de logiciels comme Fusion 360 : le generative design. Contrairement à l’optimisation topologique qui fonctionne uniquement par enlèvement de matière, le generative design va plus loin en permettant l’ajout de matière entre éléments, selon des critères définis à l’avance. Le generative design a aussi l’avantage de proposer plusieurs designs de pièces, ce qui n’est pas le cas de l’optimisation topologique. |

Comment IPC peut-il m’accompagner dans l’optimisation de mes pièces plastiques ?

L’étude de la conception d’un produit plastique par IPC entraîne 3 actions :

- la conception d’un modèle CAO définitif ;

- la simulation numérique du produit et du procédé ;

- une étude technico-économique approfondie de la solution proposée ;

La force d’IPC : associer caractérisation en laboratoire et simulation

IPC dispose d’outils de simulation thermique et rhéologique permettant de vérifier le bon écoulement de la matière dans les moules d’injection.

IPC dispose d’outils de simulation thermique et rhéologique permettant de vérifier le bon écoulement de la matière dans les moules d’injection.

Notre véritable force vient de la mutualisation de nos ressources. En effet, en plus d’utiliser les bases de données matériaux génériques, nous nous appuyons également sur nos nombreux moyens de caractérisation pour alimenter nos simulations avec des données de terrain.

Cette manière de procéder garantit des résultats réalistes et conduit à des optimisations plus rapides.

Les experts IPC préparent l’avenir en étudiant le generative design

Le generative design est donc une nouvelle manière de concevoir qui va conduire à l’apparition de formes en totale rupture avec ce qui existe actuellement.

Les experts IPC étudient actuellement de nouvelles solutions logicielles proposées par les éditeurs et intégrant ces fonctionnalités. Le generative design permet d’ores et déjà :

- De lier entre eux des éléments définis par leur liaison mécanique, par ajout de matière ;

- De faire varier le type de matériau ;

- D’obtenir plusieurs designs de pièces différents, pour un même procédé de fabrication ;

Vous souhaitez échanger avec un expert IPC sur votre projet ?Contactez-nous !

[hubspot type=cta portal=6866998 id=8557b931-a5f7-436d-85bc-0568a257ffa1]

Catégories

- Tout

- Composites

- Matières Plastiques Recyclées

- Communiqué de presse

- Simulation

- Essais et analyses

- Outillage

- Procédés

- Injection

- Thermoformage

- Extrusion

- Recyclage

- Automobile

- Normalisation

- Normes

- Projet d'action collective

- Actualités

- Podcast

- Innovation

- ACV

- Emballage

- Fabrication additive

- Matériaux

- Réglementation

- Écoconception

Recherche

Dans la même catégorie

- Maitriser vos process d’impression 3D : IPC vous guide

- Episode 2 – Normes, réglementations, standards ?

- Comment la transition numérique va transformer l’industrie ?

- Episode 1 – La normalisation, pourquoi ?

- L’aide au contrôle de production et de maîtrise qualité pour l’injection

Vous souhaitez l'aide d'un expert ?