Fabrication additive : développer des empreintes de moule en polymère

Fabrication additive

Publié le : 08/10/2020 par Jean-Christophe Bornéat

Comme nous l’avons vu à travers deux précédents articles, la fabrication additive sert aussi bien à réaliser des pièces en polymère, qu’à améliorer les moules métalliques pour l’injection plastique. Il existe une troisième voie : la fabrication d’empreintes de moule en polymère par fabrication additive.

[hubspot type=cta portal=6866998 id=38d5dcea-b235-4305-b0a3-c474fe0f7dd9]

Pourquoi intégrer de la fabrication additive dans vos procédés de production de pièces polymère ?

Il existe plusieurs stratégies pour fabriquer une pièce plastique en utilisant la fabrication additive. Ces stratégies répondent à des objectifs différents.

Les avantages de la fabrication additive directe

La fabrication additive représente plusieurs avantages pour l’entreprise souhaitant se lancer dans la conception de moules en polymère. Elle permet de :

- Accélérer la mise sur le marché de produits ;

- Fabriquer de petites séries ;

- Faciliter la personnalisation ;

- Réduire les coûts de réparation de machines en permettant la fabrication de pièces d’usure à la demande ;

L’injection dans un moule en fabrication additive métal

La fabrication additive métal permet la réalisation d’inserts de moules pour l’injection plastique, optimisés thermiquement. La mise en œuvre de canaux de refroidissement impossibles à réaliser par des procédés d’usinage classiques est désormais possible, avec les avantages suivants :

- Un gain d’environ 25 % sur les temps de cycle, pour les pièces complexes ;

- Des pièces plus belles, avec moins de lignes de soudure ;

Il existe une autre façon d’utiliser la fabrication additive pour la production de pièces plastiques : l’injection dans un moule polymère obtenu par fabrication additive.

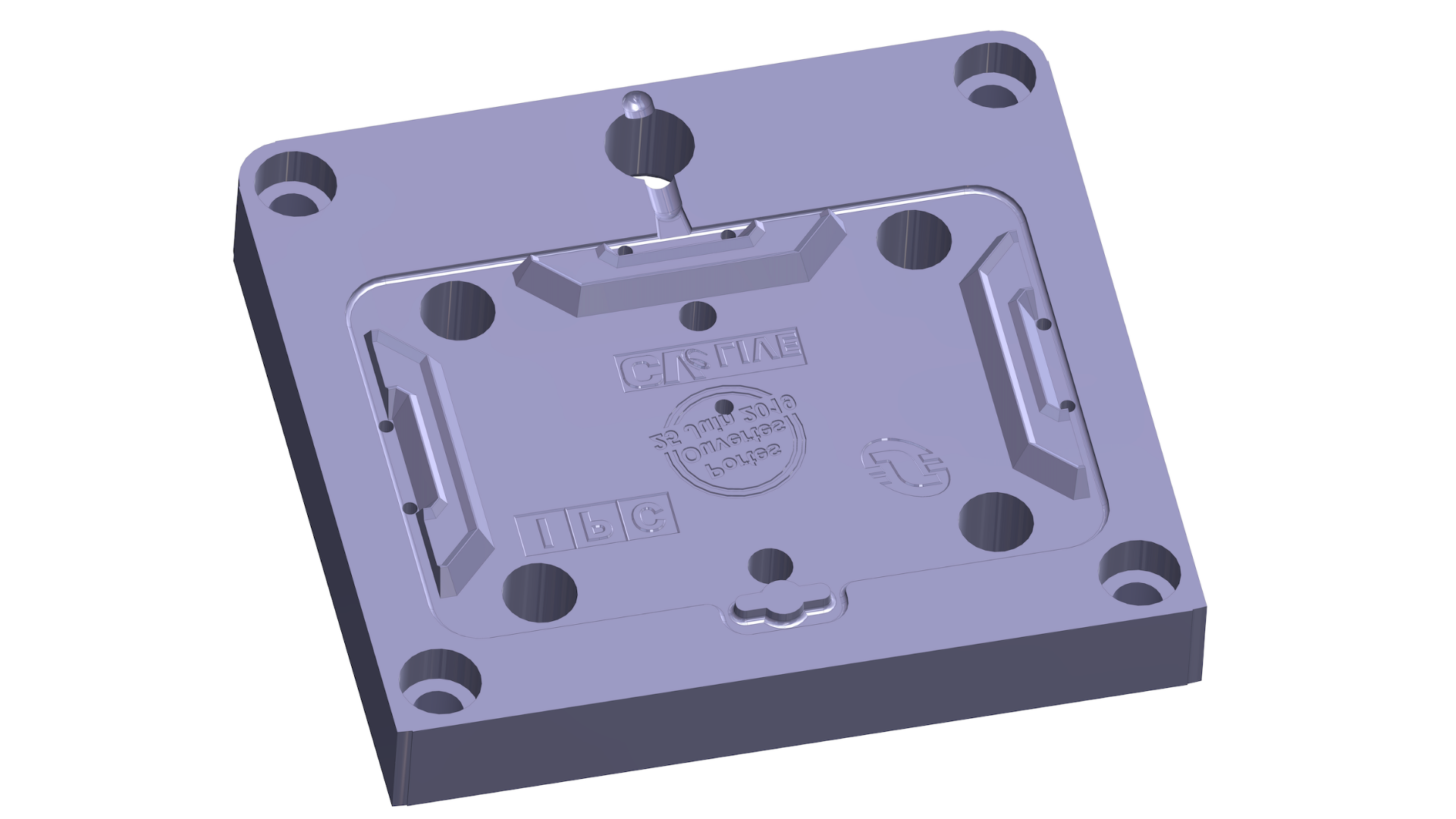

Cette troisième solution répond à un besoin intermédiaire entre la fabrication additive directe et l’injection dans un moule métal. IPC propose ainsi la réalisation de moules en fabrication additive polymère, par dépôt de fil ou stéréolithographie, pour l’injection plastique.

Les avantages de l’injection dans un moule en fabrication additive polymère

Le procédé d’injection plastique, avec ses cadences élevées, permet de réaliser des millions de pièces par an. En revanche, le coût des outillages n’est pas compatible avec la réalisation de pièces unitaires.

À l’inverse, la fabrication additive directe permet de réaliser des pièces unitaires et de très petites séries.

1. Fabriquer des séries de centaines ou milliers de pièces

Entre une pièce et 1 million il y a donc un énorme “espace”, qu’IPC propose de combler. Comment ? Par la fabrication additive de moules en polymère. À l’heure actuelle, cette solution permet de réaliser des séries de 100 ou 1000 pièces.

[hubspot type=cta portal=6866998 id=a56e3b17-d3ba-488b-86e7-fd15c3cb80be]

2. Gagner du temps sur la fabrication des empreintes de moule

En fabrication additive polymère, l’impression des empreintes de moule peut être réalisée à n’importe quel moment du jour ou de la nuit, sans aucune intervention humaine. Ce n’est pas le cas des procédés d’usinage utilisés pour fabriquer les moules, car ils nécessitent la présence d’opérateurs.

De plus, la possibilité d’imprimer directement des pièces complexes évite par exemple d’avoir à réaliser des perçages. Ces caractéristiques constituent un gain de temps important par rapport aux procédés classiques.

3. Changer facilement de design

La force de la fabrication additive est le délai de fabrication de l’empreinte. Certaines modifications de design sont très simples à réaliser, il suffit alors d’envoyer les fichiers en impression et de monter les inserts modifiés sur le moule. De tels changements de design deviennent donc possibles alors qu’ils ne sont pas rentables ou très lents sur des moules usinés.

Moule fabrication additive métal Vs polymère : quelles différences ?

La durée de vie de l’empreinte

La principale différence des moules FA métal et polymère est leur durée de vie. En effet, à l’heure actuelle, la tenue de l’empreinte n’est pas garantie pour un nombre de pièces injectées. Il y a donc une incertitude à ce niveau.

L’usure des empreintes est également plus élevée qu’en FA métal. À cause de ces caractéristiques, les empreintes polymères sont généralement réservées aux préséries.

|

Des moules qui résistent bien à la pression d’injection L’injection plastique nécessite des moules capables de résister à la pression d’injection de la matière plastique. Bien qu’ils ne rivalisent pas avec les moules obtenus en fabrication additive métal, la FA polymère permet de réaliser des outillages capables de résister à une pression de 40 MPa. |

Des temps de cycle différents

Il existe une autre différence majeure : les temps de cycle sont bien plus élevés en utilisant un moule polymère. Ainsi, pour une pièce équivalente, le temps de cycle pourra passer de quelques secondes à quelques minutes.

Ceci est tout à fait normal, car les moules en polymère sont de mauvais conducteurs thermiques. Ils mettent donc beaucoup plus de temps à refroidir que les moules métalliques.

Envie d’en savoir plus sur la fabrication additive métal ? Accédez à la rediffusion de notre webinaire “Outillages : un nouvel acier inoxydable pour les moules en fabrication additive métal“.

[hubspot type=cta portal=6866998 id=567ff8e1-bfc2-43b6-b1dd-40acde58d19c]

PRINTER est co-financée par l’Union Européenne, dans le cadre du

Programme Opérationnel FEDER/FSR 2014-2020 Rhône-Alpes

Catégories

- Tout

- Composites

- Matières Plastiques Recyclées

- Communiqué de presse

- Simulation

- Essais et analyses

- Outillage

- Procédés

- Injection

- Thermoformage

- Extrusion

- Recyclage

- Automobile

- Normalisation

- Normes

- Projet d'action collective

- Actualités

- Podcast

- Innovation

- ACV

- Emballage

- Fabrication additive

- Matériaux

- Réglementation

- Écoconception

Recherche

Dans la même catégorie

- [action collective] Quand l’hybridation ouvre de nouvelles opportunités pour la fabrication additive polymère

- [action collective] Revalorisez vos déchets plastiques grâce à la technologie FGF : une opportunité d’innovation pour votre entreprise

- Maitriser vos process d’impression 3D : IPC vous guide

- La fabrication additive, un avantage pour l’optimisation thermique des outillages

- #2 : 5 idées reçues sur la fabrication additive en industrie

Vous souhaitez l'aide d'un expert ?