La conception des outillages en plasturgie

Simulation, Écoconception

Publié le : 20/07/2021 par Xavier Brochet

Le succès d’un projet de plasturgie dépend en grande partie de la qualité des outillages réalisés. Afin de s’assurer que la fabrication des outillages réponde à votre cahier des charges, IPC assure un suivi rigoureux . Analyse technico-économique, validation par simulation, étude outillage et audit fournisseur font partie des moyens mis au service de la conception d’un outillage en plasturgie.

Exemple type : conception standard d’un moule d’injection plastique

1- Validation par la thermique

Comme nous l’avons dit dans un article précédent, IPC utilise ses outils de simulation pour optimiser les procédés de fabrication comme l’injection plastique.

Les simulations numériques réalisées par IPC suivent une méthode itérative qui permet d’affiner les résultats. La dernière itération a la particularité de prendre en compte de manière approfondie la thermique outillage.

2- Analyse technico-économique

Un cahier des charges typique de la réalisation d’un moule comprend :

- les typologies d’acier ou d’aluminium à utiliser

- les composants nécessaires, notamment le nombre d’empreintes

- le mode de remplissage

- la durée de vie qui est désirée

Ce cahier des charges est envoyé à différents outilleurs qui émettent des propositions de prix. Le choix définitif se fait alors sur la base d’un compromis conformité technique/coût/délai.

3- Étude outillage

Une fois l’outilleur choisi, l’étape de réalisation est lancée. La première phase de la réalisation est une phase d’étude qui conduit au dimensionnement de 90% de l’outillage, à partir des côtes du plan. Cette étape appelée « cubage de l’outillage» permet à l’outilleur de lancer les commandes d’acier de manière rapide.

|

Il est impératif de permettre à l’outilleur de lancer rapidement ses commandes d’acier, car le délai d’approvisionnement matière est souvent l’étape la plus longue ! |

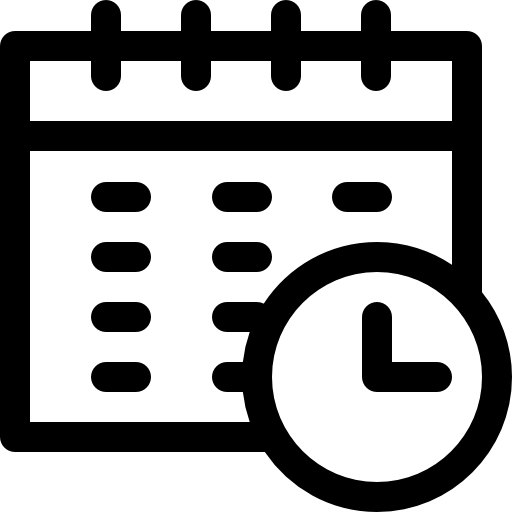

Exemple de planification : les études outillage sont entamées en parallèle de la recherche du matériau. La réalisation des outillages est lancée suite à la validation du client (GoNoGo).

4- Lancement de la fabrication outillage

Une fois les aciers reçus, si les 10 % restants sont validés par le client et IPC, l’outilleur est alors en capacité de commencer l’usinage. Celui-ci informe régulièrement IPC de l’avancement et des visites sont régulièrement organisées chez l’outilleur.

5- Assemblage et ajustage

Les différentes parties de l’outillage sont réalisées et peuvent maintenant être assemblées. Des ajustements peuvent alors être nécessaires. Par ailleurs, la fabrication d’un moule intègre également des composants périphériques tels que les mains de préhension, dont le rôle est de manipuler les pièces en sortie de moule.

|

Selon la complexité des projets, la fabrication de préhenseurs peut être coûteuse. IPC travaille à la réduction de ces coûts : des études ont été lancées pour concevoir des préhenseurs plus économiques, par impression 3D. Ces technologies sont déjà utilisées en interne chez IPC et ont plusieurs avantages :

|

{{cta(‘790f108e-3d49-49ff-9b07-6126e9b4b9f2′,’justifycenter’)}}

Avec quels outilleurs IPC travaille-t-il ?

En tant que centre technique indépendant, IPC connaît un grand nombre d’outilleurs. Si vous faites appel à nos services, nous vous orienterons de préférence vers un outilleur que nous connaissons bien, pour lequel nous nous porterons garants.

Néanmoins, si vous désirez faire appel à un autre outilleur, nous organiserons alors un audit fournisseur, en votre présence. Cet audit permettra alors de juger de la capacité de l’outilleur à respecter le cahier des charges.

|

Le rôle d’un centre technique est de participer au développement économique du pays. IPC travaille donc en priorité avec les outilleurs français, situés à proximité géographique du client, en accord avec une démarche d’économie circulaire. La sous-traitance à l’étranger n’est jamais privilégiée. |

Si vous souhaitez aller plus loin et échanger sur votre projet avec nos experts, contactez-nous. Et n’hésitez pas à consulter nos autres études de cas pour découvrir le type de projet sur lesquels IPC accompagne ses clients !

[hubspot type=cta portal=6866998 id=7e5c8cf7-6726-4b8b-aa9e-a83fc77ea1b5]

Catégories

- Tout

- Composites

- Matières Plastiques Recyclées

- Communiqué de presse

- Simulation

- Essais et analyses

- Outillage

- Procédés

- Injection

- Thermoformage

- Extrusion

- Recyclage

- Automobile

- Normalisation

- Normes

- Projet d'action collective

- Actualités

- Podcast

- Innovation

- ACV

- Emballage

- Fabrication additive

- Matériaux

- Réglementation

- Écoconception

Recherche

Dans la même catégorie

- ICV PLAST : Mieux connaître ses impacts procédés et améliorer la précision de ses ACV

- L’ADEME lance le dispositif ORMAT 2025 pour augmenter l’usage des plastiques en fin de vie.

- ORMAT 2025 et les dispositifs écoconception de l’ADEME pour passer un cap dans la transition écologique de votre entreprise

- Le zéro défaut, le graal en industrie

- [action collective] Écoconception des composites : l’outil stratégique pour réduire l’impact environnemental

Vous souhaitez l'aide d'un expert ?