#2 : 5 idées reçues sur la fabrication additive en industrie

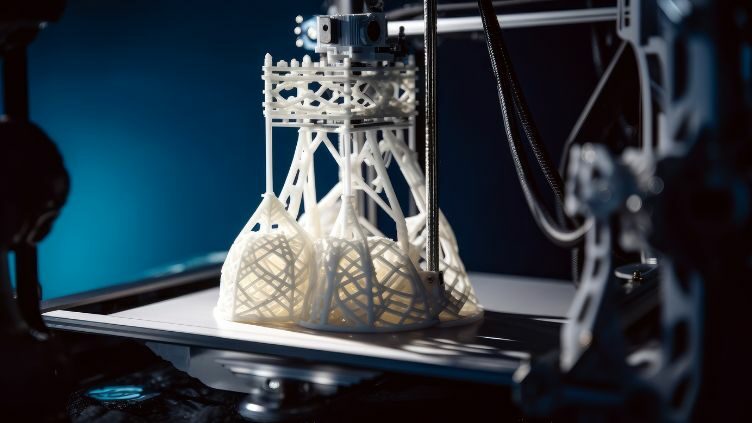

Fabrication additive

Publié le : 25/05/2023 par Yves Schmitt

Il n’y a que du plastique en fabrication additive :

La gamme des matériaux disponibles dépasse largement le cadre des matériaux plastiques ou polymères. La fabrication additive concerne d’autres matériaux comme le métal, le béton, le chocolat… Concernant le métal, le catalogue des possibilités porte sur des aluminiums, des titanes, des aciers, des inox pour répondre aux différents cahiers des charges du produit. Dans le secteur de la plasturgie, la fabrication additive est utilisée pour réaliser des outillages ou des parties d’outillages.

La fabrication additive coûte cher :

C’est souvent l’image de la fabrication additive. En conception, elle permet de réduire les coûts de prototypage, coûts qui impactent le cout final du produit. Sur des petites séries de pièces, la fabrication additive peut limiter les coûts par rapport à une technologie de transformation traditionnelle. Des économies en termes de matière engagée et d’outillage sont possibles, notamment en plasturgie ou les investissements en outillage sont souvent conséquents pour des petites séries.

La fabrication additive ne nécessite aucune connaissance spécifique :

La fabrication additive est très loin de l’image “plug and print” qu’on lui donne. Connecter simplement l’imprimante à son ordinateur ne suffit pas à fabriquer une bonne pièce. Il faut maîtriser d’autres compétences pré requises telles que le scan dans le cas de réplication d’une pièce, le dessin et la modélisation pour créer le fichier numérique de la pièce à imprimer. Il faut également ajouter la pertinence dans le choix de la technologie et du matériau pour obtenir le bon design de la pièce que l’on souhaite réaliser. Comme dit précédemment, on ne peut pas tout faire avec une seuls technologie. Une fois la pièce produite, cette dernière peut également nécessiter des traitements post production pour obtenir la qualité souhaitée.

La fabrication additive ne permet pas de produire à grande échelle :

Certains projets industriels sont en train de montrer que la technologie peut s’adapter à de la production en grande série. On peut citer le cas de Chanel pour la production de 1 millions de brosses à mascara par an. Dans le secteur de la chaussure, on parle de semelles à propriétés locales adaptées et imprimées dans des délais relativement courts pour la fabrication de milliers de chaussures.

La fabrication additive ne s’intègre pas aux systèmes de production existants :

La fabrication additive s’intègre parfaitement au moyens de production de votre entreprise. De nombreuses entreprises utilisent la fabrication additive dans leurs processus de production, une tendance qui s’accélère. L’association de la fabrication additive à une ligne de production existante permet d’élargir la gamme de produits et notamment la personnalisation du produit, d’augmenter la productivité et de limiter certains investissements (moules à version). De nombreux secteurs industriels ont adopté la fabrication additive dans leurs processus : aéronautique, biens de consommation, médical, automobile… aussi bien pour la production de prototypes industriels que de pièces en séries. Il n’est pas nécessaire de révolutionner son système de production pour intégrer la fabrication additive. Justement, cette dernière ouvre à l’entreprise tout un monde d’innovation et de solutions à proposer à ses clients. La seule contrainte est de bien choisir la technologie la mieux adaptée à son type de production.

IPC vous accompagne tout au long de votre projet en allant de l’étude jusqu’à l’industrialisation. Profitez de notre expertise dans la fabrication additive tant au niveau polymère que métal. Que votre projet concerne une demande de conseil, l’industrialisation d’une pièce, la réalisation d’un outillage polymère ou métal, l’intégration de la fabrication additive dans votre système de production… n’hésitez pas à prendre contact avec nous.

Catégories

- Tout

- Automobile

- Normalisation

- Normes

- Projet d'action collective

- Actualités

- Podcast

- Composites

- Matières Plastiques Recyclées

- Communiqué de presse

- Simulation

- Essais et analyses

- Outillage

- Procédés

- Injection

- Thermoformage

- Extrusion

- Recyclage

- Innovation

- ACV

- Emballage

- Fabrication additive

- Matériaux

- Réglementation

- Écoconception

Recherche

Dans la même catégorie

- [action collective] Quand l’hybridation ouvre de nouvelles opportunités pour la fabrication additive polymère

- [action collective] Revalorisez vos déchets plastiques grâce à la technologie FGF : une opportunité d’innovation pour votre entreprise

- Maitriser vos process d’impression 3D : IPC vous guide

- La fabrication additive, un avantage pour l’optimisation thermique des outillages

- #1 : 5 idées reçues sur la fabrication additive dans l’industrie

Vous souhaitez l'aide d'un expert ?