Les 6 étapes d’un projet de fabrication additive

Fabrication additive, Écoconception

Publié le : 01/09/2020 par Thomas Joffre

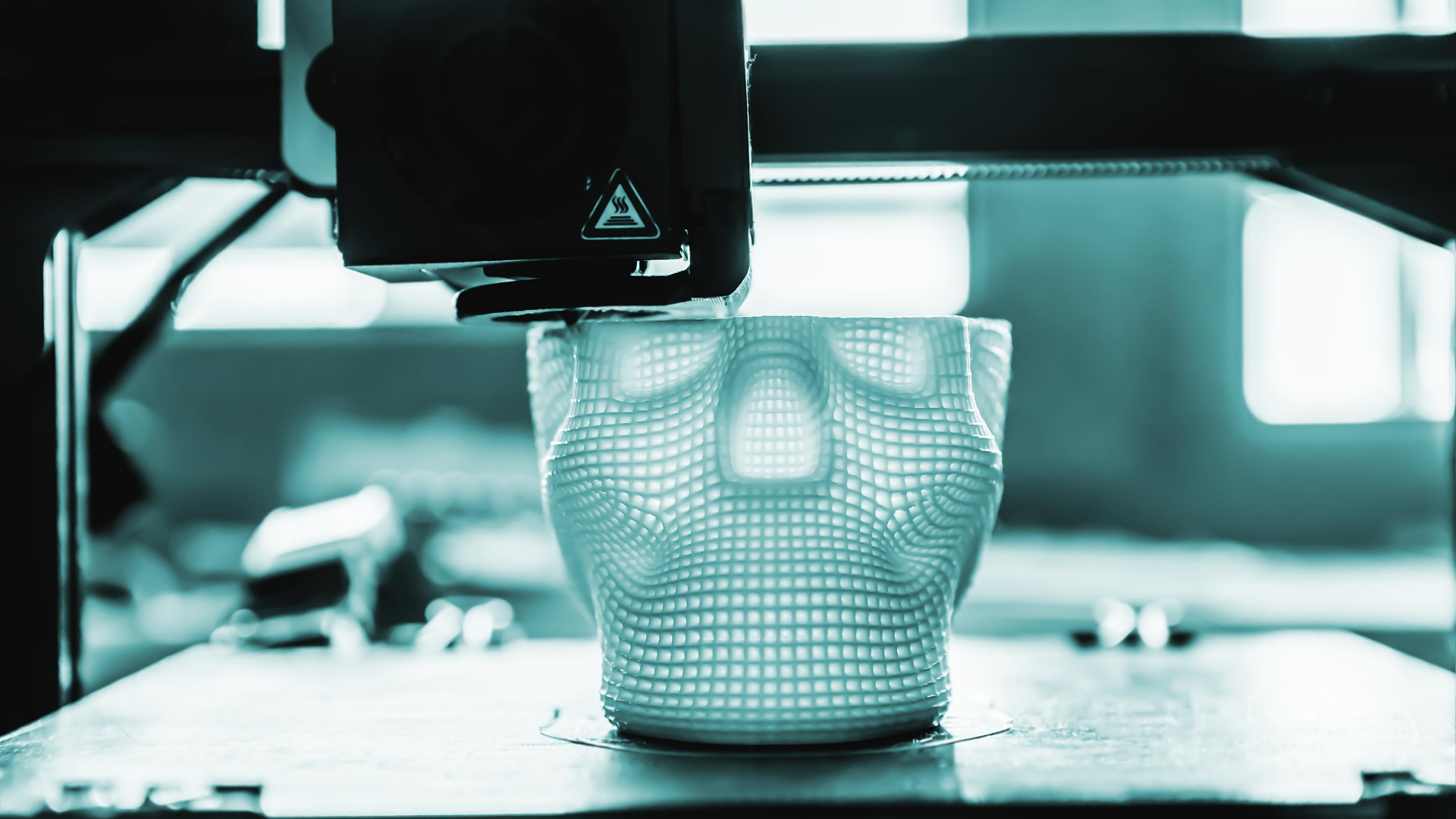

Comme pour tout projet de fabrication industrielle, la fabrication additive d’un produit doit être abordée avec méthode. Les six étapes incontournables pour obtenir des produits optimisés et performants sont :

- Étape 1 : Se renseigner

- Étape 2 : L’identification du couple matériau/procédé adapté au CDC

- Étape 3 : La conception et l’optimisation

- Étape 4 : Le lancement du produit

- Étape 5 : Le post-traitement et les finitions

- Étape 6 : Le contrôle

Le détail des différentes étapes à lire dans cet article !

[hubspot type=cta portal=6866998 id=38d5dcea-b235-4305-b0a3-c474fe0f7dd9]

Étape 1 : se renseigner

La fabrication additive d’un produit est un domaine vaste, dans lequel il est facile de se perdre. La première étape va donc consister à comprendre les tenants et aboutissants de ces technologies. Il y a principalement deux actions à mener :

- réaliser une veille technologique approfondie sur la fabrication additive ;

- se faire former par des experts indépendants tels que IPC ;

|

L’importance des experts indépendants Les fabricants de machines proposent des formations en fabrication additive. Si vous contactez un fabricant dans ce but, celui-ci orientera nécessairement la formation autour de sa technologie. Il est donc primordial de faire appel à un expert indépendant au préalable, car celui-ci possède l’expérience et le recul nécessaire pour vous aider à choisir la technologie qui convient. |

Étape 2 : identifier le couple matériau/procédé adapté au CDC

Il existe pléthore de technologies et de machines de fabrication additive, dont certaines répondent plus ou moins bien à votre besoin.

À ce stade, vous connaissez un peu mieux ces technologies, ce qui vous permet d’orienter le choix du couple matériau/procédé qui saura répondre aux exigences de votre cahier des charges.

Étape 3 : conception et optimisation

Avant de pouvoir être produite, toute pièce doit au préalable être conçue numériquement.

Néanmoins, pour passer de l’usinage à la fabrication additive, il ne suffit pas de récupérer le fichier 3D d’une la pièce et de lancer l’impression. La fabrication additive impose de repenser la conception de la pièce, en fonction du cahier des charges.

Ainsi, une phase d’optimisation de la conception est souvent nécessaire. Cette reconception poursuit trois objectifs :

- vérifier que le design de la pièce soit réalisable par le procédé choisi (taille, nécessité d’utiliser des supports)

- réduire le volume et le poids des pièces tout en conservant les performances définies au cahier des charges

- optimiser la réalisation en elle-même : durée d’impression, nombre de supports, quantité de matière consommée (déchets), raccourcir les temps de finition

|

Exemple : reconception d’une pédale d’embrayage automobile La reconception concerne également le passage d’un procédé de fabrication additive à un autre. Voici en exemple la reconception d’une pédale d’embrayage. On peut constater que le design de la pédale conçue par FDM (a) est très différent du design optimisé pour le frittage laser SLS. La pièce (a) est 20 % plus légère que la pièce de référence injectée (b), possède de meilleurs propriétés mécaniques.

|

Étape 4 : lancement de la fabrication

Une fois la pièce conçue en CAO, on lance la phase de fabrication pour gagner du temps.

|

Fabrication additive d’un produit : où se situe le gain de temps ? En fabrication additive, le gain de temps se situe après la phase de conception. En effet, peu importe le procédé de fabrication, les étapes d’ingénierie et de réflexion en amont seront toujours nécessaires. La fabrication additive se démarque surtout au niveau de la validation des concepts, car elle permet de lancer de petites séries très rapidement, même avec peu d’outillages. Dans ce cas, le prototypage rapide peut faire gagner un temps considérable sur l’ensemble d’un projet et accélérer la mise sur le marché du produit. |

Étape 5 : post-traitement et finitions

L’aspect des pièces obtenues en fabrication additive est rarement lisse. Ainsi, selon les exigences du cahier des charges, il peut être nécessaire de réaliser des post-traitements sur les pièces. Voici quelques exemples de post-traitements :

- Post-traitement esthétique (polissage, sablage, …)

- Post-traitement amélioration des caractéristiques mécaniques (traitement thermique, …)

- Post traitement dimensionnel (usinage, …)

- Post traitement fonctionnalisation (ajout d’insert, …)

Étape 6 : contrôle

La dernière étape concerne principalement les pièces à usage technique. Elle a pour but de vérifier que les caractéristiques des pièces correspondent aux valeurs définies dans le cahier des charges.

Il s’agit souvent d’analyses :

- de résistance thermomécanique ;

- physico-chimiques ;

|

Caractérisation mécanique et fabrication additive La fabrication additive est un domaine récent, qui souffre encore d’un manque de standardisation. En effet, comme les pièces obtenues en fabrication additive ont des propriétés différentes entre les plans horizontaux et verticaux, les protocoles de caractérisation ”classiques” ne sont pas applicables. En fabrication additive, il est donc particulièrement important de passer rapidement les pièces sur des bancs d’essai pour vérifier leurs propriétés de manière réaliste. |

Conclusion

Se lancer dans la fabrication additive d’un produit impose de réaliser une étape de veille. L’étude du cahier des charges permet ensuite de sélectionner le couple matériau/procédé. Même si vous disposez déjà des fichiers 3D, une optimisation de la conception sera nécessaire.

Enfin, pour que la fabrication additive ait un intérêt, le lancement de la fabrication devra être agile et les premières pièces devraient idéalement voir le jour dès le premier mois du projet. C’est pourquoi l’accompagnement d’un expert peut-être pertinent pour assurer la réussite du projet.

Vous souhaitez vous lancer dans la fabrication additive ? Découvrez tout ce qu’il y a à savoir à ce sujet en téléchargeant notre guide gratuit !

[hubspot type=cta portal=6866998 id=567ff8e1-bfc2-43b6-b1dd-40acde58d19c]

PRINTER est co-financée par l’Union Européenne, dans le cadre du

Programme Opérationnel FEDER/FSR 2014-2020 Rhône-Alpes

Catégories

- Tout

- Composites

- Matières Plastiques Recyclées

- Communiqué de presse

- Simulation

- Essais et analyses

- Outillage

- Procédés

- Injection

- Thermoformage

- Extrusion

- Recyclage

- Automobile

- Normalisation

- Normes

- Projet d'action collective

- Actualités

- Podcast

- Innovation

- ACV

- Emballage

- Fabrication additive

- Matériaux

- Réglementation

- Écoconception

Recherche

Dans la même catégorie

- ICV PLAST : Mieux connaître ses impacts procédés et améliorer la précision de ses ACV

- L’ADEME lance le dispositif ORMAT 2025 pour augmenter l’usage des plastiques en fin de vie.

- ORMAT 2025 et les dispositifs écoconception de l’ADEME pour passer un cap dans la transition écologique de votre entreprise

- [action collective] Quand l’hybridation ouvre de nouvelles opportunités pour la fabrication additive polymère

- [action collective] Revalorisez vos déchets plastiques grâce à la technologie FGF : une opportunité d’innovation pour votre entreprise

Vous souhaitez l'aide d'un expert ?