Concevoir des moules de plasturgie en fabrication additive métal

Fabrication additive

Publié le : 06/10/2020 par Jean-Christophe Bornéat

Les moules pour l’injection plastique sont constitués d’inserts métalliques habituellement conçus par usinage. La fabrication additive métallique s’impose comme une solution alternative dans certaines situations.

En effet, elle va permet de viser deux objectifs principaux :

- Réduire les temps de cycle

- Obtenir des pièces plus belles

[hubspot type=cta portal=6866998 id=38d5dcea-b235-4305-b0a3-c474fe0f7dd9]

Les objectifs de la fabrication additive métal

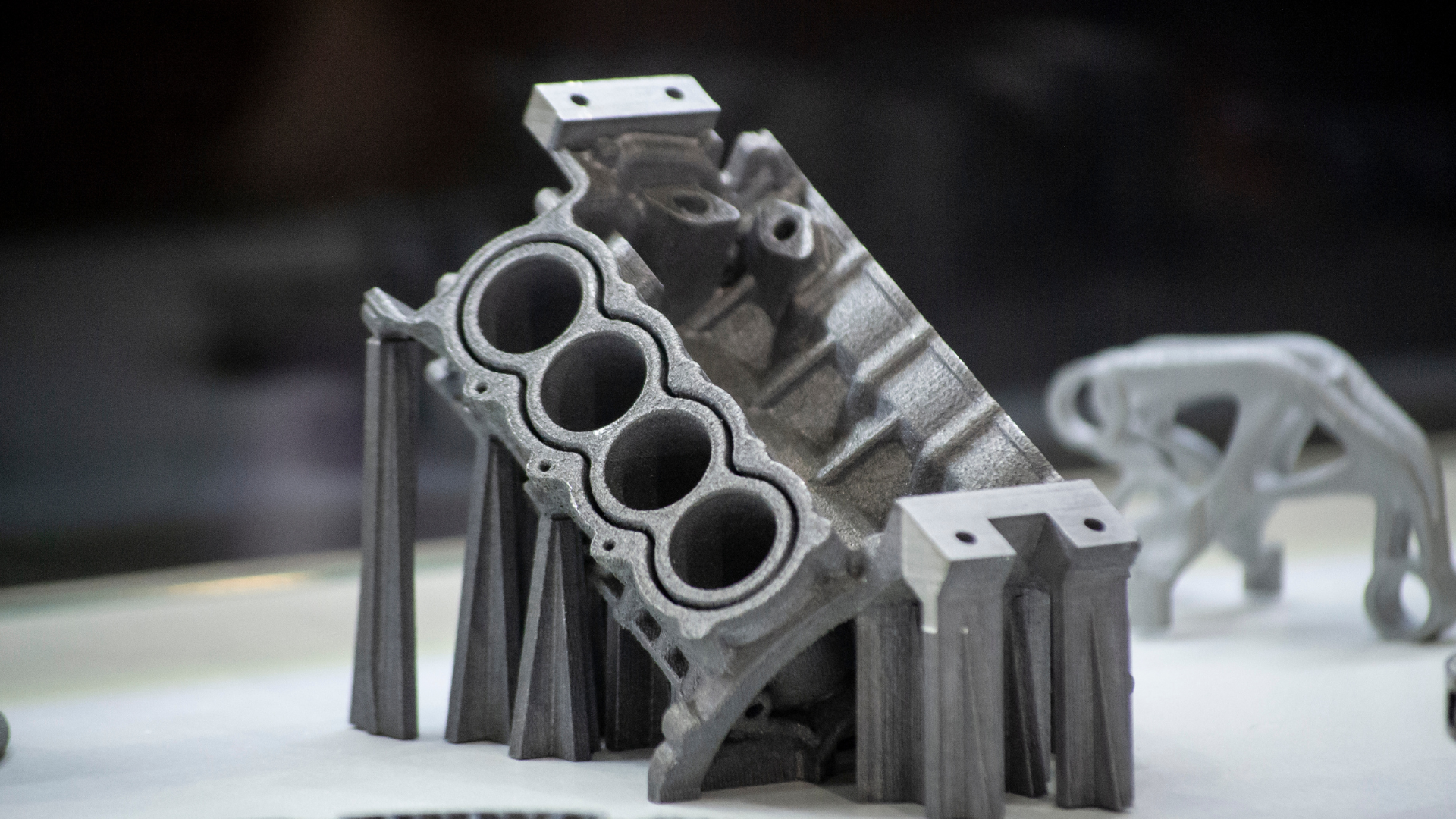

La fabrication additive permet de réaliser des pièces creuses avec des géométries impossibles à obtenir par les procédés de fabrication soustractive traditionnels. Cette caractéristique est particulièrement intéressante pour la conception de canaux de refroidissement à l’intérieur de moules d’injection plastique, car toutes les formes imaginables en simulation sont désormais possibles !

Objectif n°1 : réduire les temps de cycle

Grâce à la fabrication additive, on peut désormais optimiser le refroidissement des pièces les plus complexes et ainsi gagner un temps considérable sur la durée des cycles.

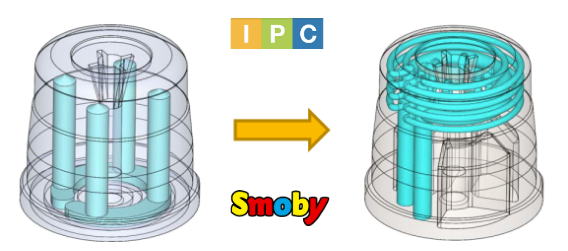

Exemple : Les pièces “rondes” sont difficiles à réguler en température, car il n’est pas possible de percer des canaux circulaires à l’intérieur de moules usinés. La fabrication additive permet de contourner ce problème et de concevoir des circuits de refroidissement qui suivent la géométrie de la pièce.

Insert de moule permettant d’obtenir des roues de jouets par injection plastique. En bleu, à gauche, les canaux de refroidissement obtenus par usinage, à droite la version optimisée par fabrication additive.

Dans ce cas précis, l’optimisation a également permis de doubler le nombre d’inserts par moule, faisant passer le temps de cycle de 21s à 11s, soit un gain de 48 %.

.png)

|

Grâce à la fabrication additive métallique, il est possible de gagner en moyenne 25 % sur un temps de cycle par l’optimisation du refroidissement pour les pièces complexes, difficiles à réguler. |

Objectif n°2 : Obtenir des pièces plus belles

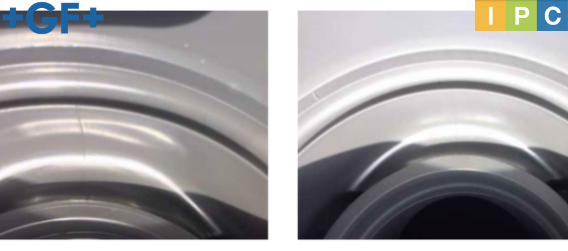

Outre la réduction du temps de cycle, en injection plastique, un refroidissement plus homogène a également un impact positif sur l’apparence des pièces. Ainsi, en utilisant un moule optimisé par fabrication additive, il est possible d’éliminer certains défauts courants, tels que les lignes de soudure.

Comparaison entre 2 pièces PVC obtenues par injection. À gauche, avec régulation conventionnelle, à droite, avec régulation optimisée

|

Durée de vie des inserts obtenus par fabrication additive Les inserts de moule conçus en fabrication additive métallique sont capables d’assurer l’injection d’un million de pièces. |

Comment se déroule une prestation de fabrication additive d’un moule métallique avec IPC ?

Cas n°1 : Vous désirez optimiser un moule problématique

Lorsque les méthodes de régulation traditionnelles trouvent leurs limites, une expertise devient nécessaire.

Chez IPC, cette expertise se traduit par :

- une analyse de la situation ;

- une étude rhéologique ;

- des simulations thermiques ;

- la proposition de solutions de régulation optimisées par fabrication additive et leur réalisation ;

Cas n°2 : réaliser la thermique outillage d’une pièce neuve

En s’appuyant sur des études de simulation ainsi que sur son expertise, IPC se charge de l’optimisation des propositions d’outillages fournies par le mouliste.

Si ces optimisations sont concluantes, certains inserts du moule pourront être conçus en fabrication additive.

|

IPC : des expertises en toute objectivité Par la simulation, IPC est capable de connaître le temps de cycle final d’une pièce complète. Comme IPC est un expert indépendant et neutre, si les simulations de fabrication additive ne donnent pas satisfaction, par rapport aux procédés conventionnels, IPC ne vous poussera pas inutilement vers cette solution. |

Pourquoi choisir IPC pour la fabrication d’inserts de moule en FA métal ?

IPC maîtrise l’ensemble de la chaîne de valeur de la plasturgie, depuis la conception du moule jusqu’à la réalisation des pièces et leur recyclage.

Nous proposons une grande variété de nuances d’aciers pour la fabrication d’inserts de moules en fabrication additive métal :

- Acier martensitique Maraging ;

- Acier inox CX ;

|

Les industriels sont tellement concentrés sur leur production qu’ils n’ont pas le temps de faire de la R&D. Ils peuvent confier à IPC l’optimisation de leur procédé d’injection. Les industriels nous font confiance : la fabrication de moules métal chez IPC a représenté 700 000 € de chiffre d’affaires ces 10 dernières années |

Envie d’en savoir plus sur la fabrication additive métal ? Découvrez notre guide complet sur la fabrication additive !

[hubspot type=cta portal=6866998 id=a56e3b17-d3ba-488b-86e7-fd15c3cb80be]

PRINTER est co-financée par l’Union Européenne, dans le cadre du

Programme Opérationnel FEDER/FSR 2014-2020 Rhône-Alpes

Catégories

- Tout

- Composites

- Matières Plastiques Recyclées

- Communiqué de presse

- Simulation

- Essais et analyses

- Outillage

- Procédés

- Injection

- Thermoformage

- Extrusion

- Recyclage

- Automobile

- Normalisation

- Normes

- Projet d'action collective

- Actualités

- Podcast

- Innovation

- ACV

- Emballage

- Fabrication additive

- Matériaux

- Réglementation

- Écoconception

Recherche

Dans la même catégorie

- [action collective] Quand l’hybridation ouvre de nouvelles opportunités pour la fabrication additive polymère

- [action collective] Revalorisez vos déchets plastiques grâce à la technologie FGF : une opportunité d’innovation pour votre entreprise

- Maitriser vos process d’impression 3D : IPC vous guide

- La fabrication additive, un avantage pour l’optimisation thermique des outillages

- #2 : 5 idées reçues sur la fabrication additive en industrie

Vous souhaitez l'aide d'un expert ?