Centre Technique Industriel de la Plasturgie et des Composites

Grâce à son expertise métier, IPC vous accompagne dans le développement et l'industrialisation de produits composites, sur tous types d'applications industrielles et hautes performances.

Aéronautique, automobile, naval, défense, énergie renouvelable, sports et loisirs …, le champs d’application des matériaux composites n’a pas fini de s’étendre. Les performances exceptionnelles de ces matériaux, alliées à notre expertise dans leur mise en œuvre nous permettent de répondre à vos besoins spécifiques.

IPC propose des prestations d’ingénierie depuis les stades préliminaires de la conception jusqu’à l’industrialisation des pièces ou produits. Une équipe d’experts en matériaux composites thermoplastiques et thermodurcissables est entièrement dédiée pour vous accompagner. Notre approche est de créer une synergie technique avec votre entreprise en facilitant la communication et le partage d’expérience.

Ce procédé est une combinaison entre le thermo-estampage qui consiste à estamper une préforme composite préalablement chauffée à l’aide d’un four infrarouge afin de la ramollir et l’injection plastique qui permet à l’aide d’une vis d’injection de remplir le moule où se trouve la préforme avec de la matière plastique fondue.

La combinaison de ces deux procédés permet d’obtenir des pièces net shape avec de bonne propriétés mécanique grâce à la préforme composite et à l’intégration de fonction comme les raidisseurs ou insert surmoulés.

Les moyens

Ce procédé consiste à estamper dans un outillage une préforme composite(tissus pré-imprégné) préalablement chauffée à l’aide d’un four infrarouge.

Les moyens

Un préimprégné est la combinaison d’une matrice (ou résine), d’un durcisseur et d’un renfort sous forme de fibres unidirectionnelles ou tissées. Ce préimprégné est prêt à l’emploi pour l’utilisation en fabrication.

Les principales étapes de la mise œuvre sont :

Les moyens

Le moulage par transfert de résine (RTM) est un procédé en moule fermé pour la fabrication de composites hautes performances en volumes moyens (1 000 à 10 000 pièces). Les moules sont généralement constitués d’outils métalliques dans lesquels une préforme en fibre sèche est insérée. Le moule est ensuite fermé avant d’injecter la résine dans la cavité. L’outil sera souvent chauffé pour aider avec le durcissement de la résine. Une fois la résine durcie, l’outil peut être ouvert et la pièce retirée.

Les moyens

La pultrusion consiste à tirer des renforts (fibres, tissus…) et à imprégner l’ensemble d’une matrice thermoplastique dans une filière chauffée. Ce procédé permet de fabriquer des produits de section constante. Cette technologie peut être divisé en deux groupes : la pultrusion thermoplastique « non réactive » et la pultrusion « réactive ».

Les moyens

Ce procédé consiste à charger l’outillage avec le composite thermo plastique et à faire subir un cycle de thermique de chauffage, compression et refroidissement.

Le SMC est un mélange de résine TD (polyester ou époxy), de fibres coupées (verre ou carbone), catalyseurs et autres additifs.

Sa fabrication est un procédé continu qui consiste à projeter de la fibre coupée dans la résine additivée et de préparer des feuilles de SMC protégées par un film étanche. Ces feuilles sont mises en œuvre par compression à chaud dans un moule et contre moule sous presse.

Les moyens :

C’est un procédé manuel qui s’effectue en moule fermé via une bâche. Le drapage des renforts que l’on peut retrouver sous différentes formes (mats, tissus, mousse etc.) est réalisé à sec sur la partie moulante. Le système réactif (résine catalysée ou mélange résine/durcisseur) est transféré à travers les renforts grâce à un réseau de distribution et un ou plusieurs points d’aspiration.

C’est une dépression (environ – 0.5 bar) qui permet la répartition et l’imprégnation de la résine sur toute la pièce et des renforts.

Les moyens :

Il s’agit de la méthode de production la plus simple. C’est un procédé manuel permettant de réaliser des pièces à température ambiante et sans pression. Les renforts sont successivement déposés dans le moule, imprégnés par de la résine liquide et mis en forme. Après durcissement de la résine, la pièce est démoulée et détourée.

Mode opératoire :

Les moyens :

Vous avez un produit métallique ? Vous recherchez à l’alléger ? Les matériaux composites peuvent probablement répondre à vos contraintes, en garantissant une conservation des fonctionnalités tout en réduisant significativement le poids de vos produits. IPC vous accompagne tout au long du processus pour vos développements de pièces composites.

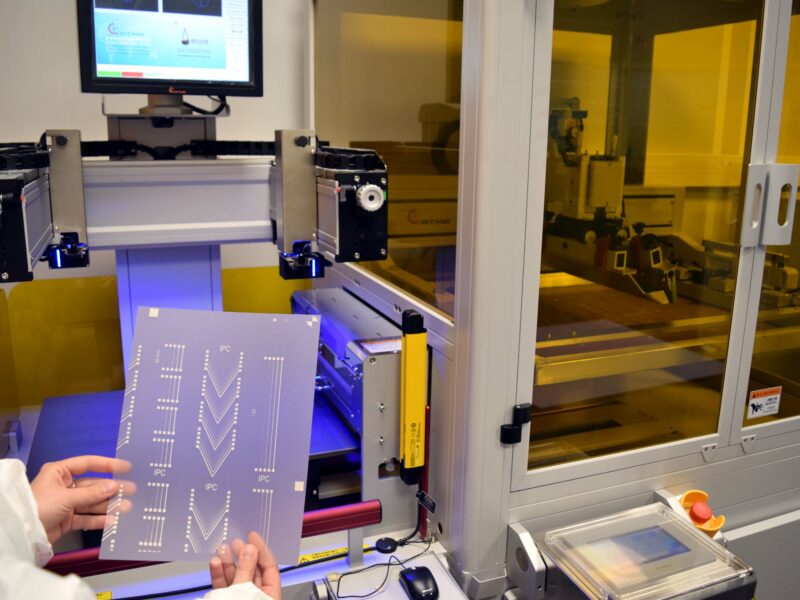

Vous développez des pièces composites avec fonctions rapportées, assemblées ? IPC vous accompagne pour intégrer directement ces fonctions et augmenter la valeur ajoutée de vos pièces. Que ce soit de la fonctionnalisation mécanique (ajout de nervures, renforcement localisé, surmoulage…) ou électronique (capteurs SHM, RFID, température…), IPC dispose des compétences et moyens pour vous aider dans vos projets.

Smart polymer-based composite parts

The Pilot line can be used to :

• Develop large smart composite parts

• Perform in-line control of the process parameters, including viscosity

• Perform in-mold control of the curing stage and pressure.

Vous cherchez à développer ou fabriquer un outillage composite ? IPC dispose de compétences fortes dans l’optimisation topologique des canaux de refroidissement, la conception, et la réalisation d’outillages. Conseil ou développement complet d’outillage, nos équipes vous permettront d’assurer un outillage performant, parfaitement optimisé.

Vous souhaitez augmenter vos cadences de production ? Utiliser des matériaux recyclables ? Valoriser vos déchets de production ? Et si votre pièce TD était réalisable en TP ? IPC vous accompagne dans la reconception vos produits, de la sélection matériau jusqu’au transfert dans vos ateliers de production.

Poussés par la volonté grandissante des industriels d’engager une dynamique d’économie circulaire, CETIM, IFTH et IPC, trois Centres Techniques Industriels français actifs dans le domaine des Composites, allient leurs compétences pour les accompagner efficacement dans cette démarche.

Ce guide présente un état des lieux exhaustif sur le recyclage des composites en France en 2022. Il comprend une cartographie qualitative et quantitative des flux matières et gisements de déchets dans l’industrie française des composites, dresse un état de l’art des solutions composites à faible impact environnemental et des possibilités de revalorisation actuelles des déchets composites.