L’optimisation thermique des outillages, un enjeu d’avenir en plasturgie

Simulation, Outillage

Publié le : 31/08/2021 par Alban Agazzi

Depuis longtemps, IPC considère la maîtrise des transferts de chaleur dans les outillages comme l’un des principaux leviers d’amélioration de la productivité et de la qualité en plasturgie. Après plusieurs projets de R&D, IPC affirme sa position de leader sur cette thématique de conformal cooling.

Le nouveau défi que désire relever IPC concerne l’optimisation thermique d’outillage pour le thermoformage et la mise en forme de PSe et PPe.

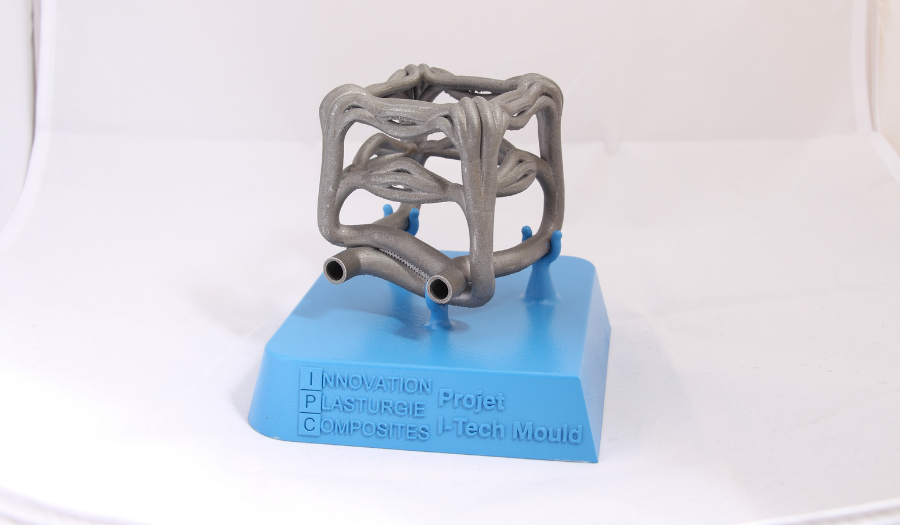

Le projet ItechMould

ItechMould est un projet collaboratif né de l’appel à projets du fonds unique interministériel (FUI) 18. Ce projet réunit plusieurs acteurs académiques et industriels en lien avec les procédés de moulage par injection plastique ou métal.

| Acteurs académiques | IDPRO : lycée Hector Guimard | ENISE | ||

| Industriels | ARRK Shapers’ | Safemetal | FPSA | |

| Centres techniques | IPC | CTIF | ||

| Pôles de labellisation | Viaméca | Plastipolis | EMC2 | |

| Financeurs | UE (FEDER-FSE Rhône-Alpes 2014-2020) | La région Rhône-Alpes |

La banque publique d’investissement (BPI) | Les départements de la Loire et de l’Ain |

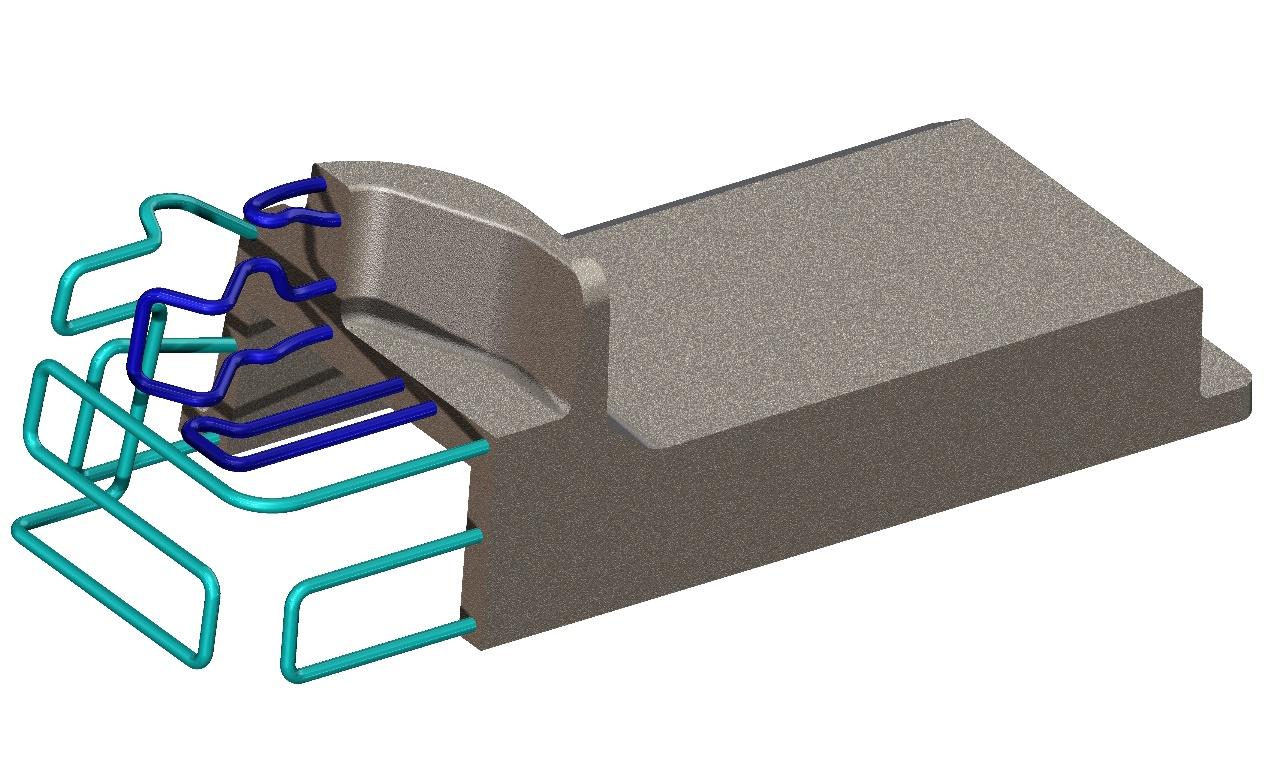

L’objectif du projet ItechMould, clôturé en 2018, était d’intégrer le conformal cooling pour des outillages de grandes dimensions. Les outillages étant fabriqués par impression 3D d’un moule en sable suivi par une coulée de métal

Actuellement, les moules en acier sont réalisés par usinage d’un bloc d’acier, ce qui a par ailleurs l’inconvénient de produire près de 60 % de copeaux métalliques. La technologie ItechMould permet ainsi de limiter l’usinage aux parois moulantes tout en intégrant directement des canaux de refroidissement à l’intérieur du moule.

Les 3 étapes pour la fabrication d’un outillage par la technologie ItechMould

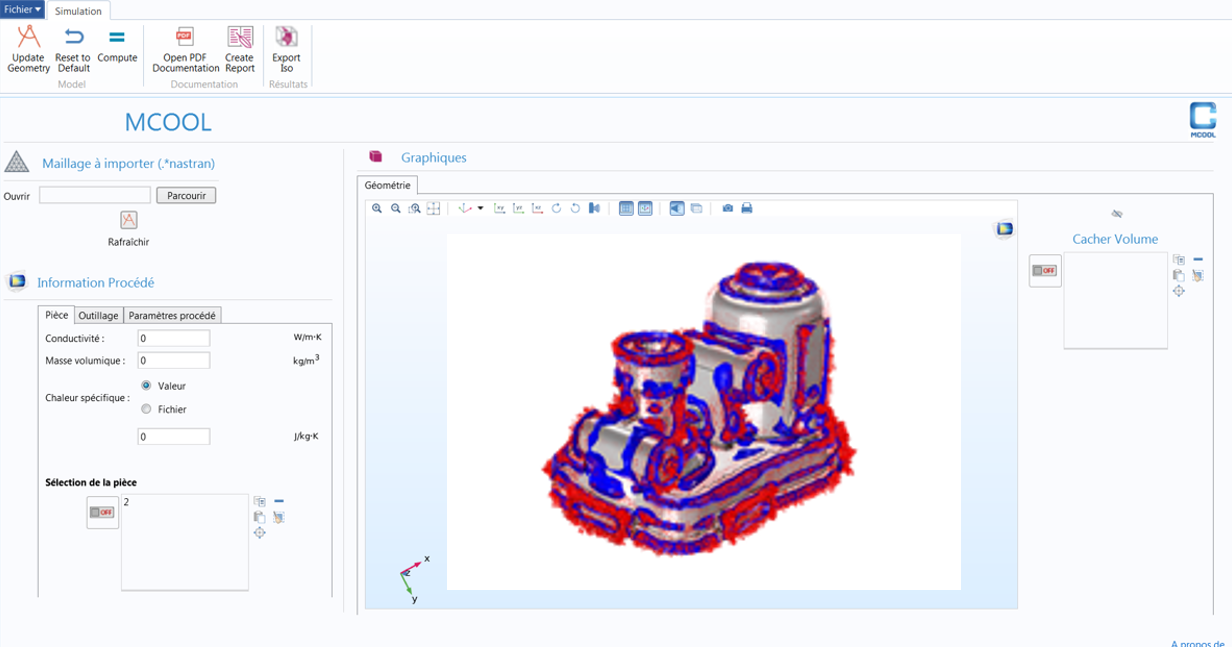

La méthode proposée par IPC dans le cadre du projet ItechMould comprend trois étapes et fait appel aux technologies d’impression 3D, ainsi qu’aux outils numériques HydroMold ™, MoldTherm ™ et MCOOL®.

- Étape 1 : Conception de la régulation thermique

IPC dispose de plusieurs briques technologiques permettant de définir de façon optimale le systéme de régulation d’un outillage. A partir de la géométrie de la pièce, MoldTherm ™ va permettre d’estimer le temps de refroidissement minimal. Ce temps là est fixé ensuite comme objectif dans l’application MCOOL®. Qui va fournir l’empreinte thermique optimale,i.e la position et la forme des futurs canaux de refroidissemet. Une fois reconçu, une dernière étape de validation hydraulique est menée. Elle permet de réaliser l’équilibrage des circuits et de dimensionner le thermorégulateur (HydroMold™).

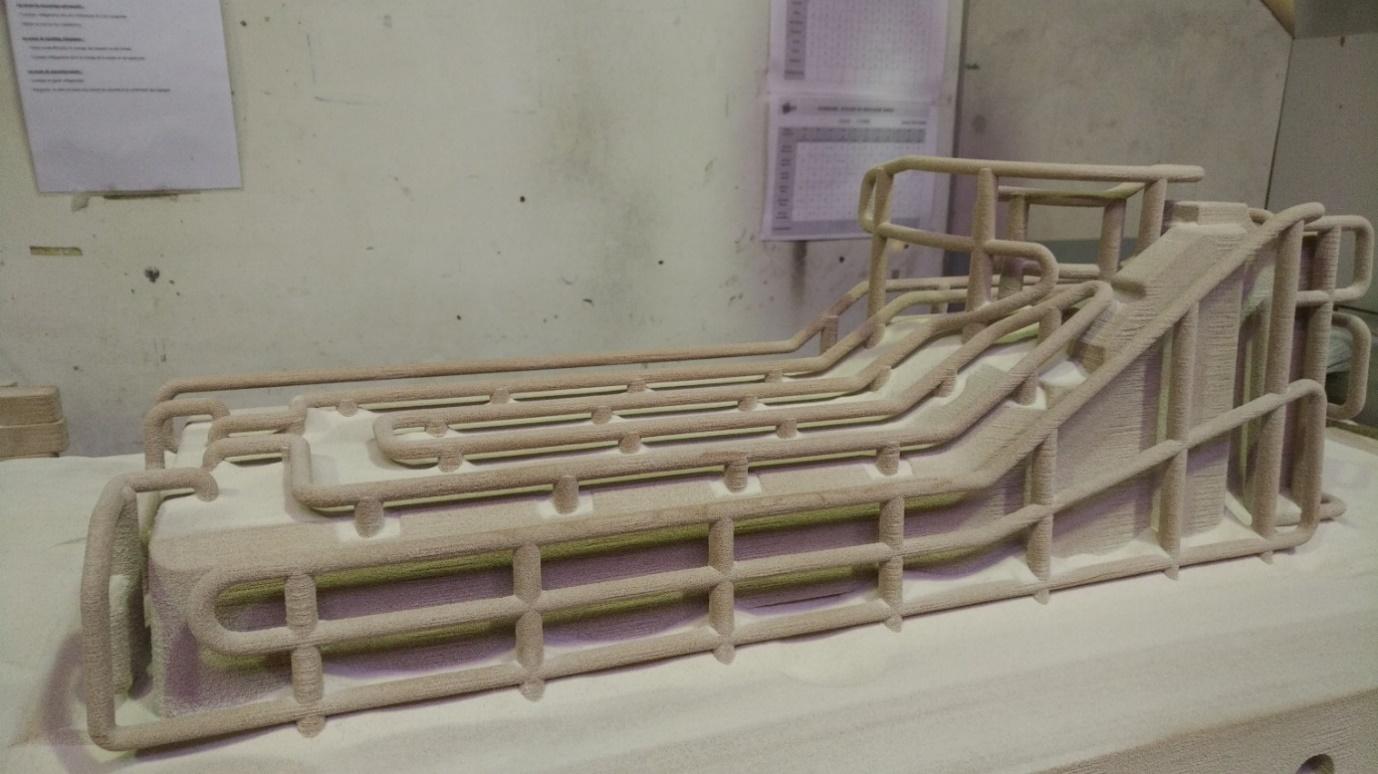

- Étape 2 : Fabrication d’un moule en sable

Une fois les canaux modélisés, les moules en sable sont fabriqués, par impression 3D, à partir de silice additionnée d’un liant phénolique.

- Étape 3 : Coulée du métal sur ce moule en sable

Avant de procéder à la coulée, le positionnement idéal du système de remplissage et d’alimentation est déterminé simulation de fonderie via le logiciel Thercast®, afin notamment de limiter les contraintes lors du remplissage.

L’outil d’optimisation MCOOL® breveté par IPC

MCOOL®. est une application développée en collaboration avec l’université de Nantes et brevetée par IPC. Elle permet d’extraire l’empreinte thermique optimale des canaux de refroidissement et elle est capable de déterminer :

- la forme des canaux

- leur position

- le nombre de canaux nécessaires

Cet outil d’optimisation topologique pour la thermique des outillages permet ainsi d’obtenir un refroidissement uniforme en surface moulante et le plus rapide possible.

|

Avec une expérience de plus de 15 ans sur l’optimisation thermique des outillages et en tant qu’unique centre à proposer cette approche, IPC fait figure de référence internationale sur le sujet. Grâce à des outils numériques solides et éprouvés, nous sommes ainsi à même d’accompagner les industriels de A à Z sur leurs choix technologiques. |

L’optimisation thermique appliquée au thermoformage

Dans le cadre des actions collectives, IPC prépare l’application de la technologie ItechMould au thermoformage. Le déploiement prévu pour fin 2021 concernera aussi la mise en forme PPe/PSe.

Pourquoi le conformal cooling est intéressant en thermoformage ?

Le thermoformage est un procédé consistant à mettre en forme, par déformation de plaques ou de bobines de matière plastique chauffées en les appliquant contre un moule. Ce procédé très utilisé au niveau industriel permet de fabriquer de nombreux objets du quotidien : depuis les pots de yaourt en polystyrène jusqu’aux pare-chocs de voiture et aux cabines de douche.

Si le temps de cycle est extrêmement court dans le cas du thermoformage de films en bobine, le thermoformage de plaques épaisses fait intervenir des temps de cycle de plus de 150 secondes.

À l’heure actuelle, la plupart des moules de thermoformage ne sont pas régulés en température et s’ils le sont il s’agit d’une régulation archaïque par l’arrière du moule, c’est-à-dire loin des parois à refroidir. Grâce au conformal cooling, il est donc possible d’intégrer dans l’outillage de thermoformage une véritable régulation.

Dans ce nouveau projet, le défi pour IPC est de faire concorder ce besoin aux réalités économiques du thermoformage, c’est-à-dire rendre rentable l’optimisation d’outillages peu onéreux.

Selon une étude réalisée par IPC, le conformal cooling permet de gagner, suivant les cas, plus de 60% en temps de refroidissement en thermoformage !

Vous souhaitez aller plus loin sur le sujet ?

Contactez les experts d’IPC pour échanger avec eux !

Catégories

- Tout

- Injection

- Thermoformage

- Extrusion

- Recyclage

- Automobile

- Normalisation

- Normes

- Projet d'action collective

- Actualités

- Podcast

- Composites

- Matières Plastiques Recyclées

- Communiqué de presse

- Simulation

- Essais et analyses

- Outillage

- Procédés

- Innovation

- ACV

- Emballage

- Fabrication additive

- Matériaux

- Réglementation

- Écoconception

Recherche

Dans la même catégorie

- Le zéro défaut, le graal en industrie

- [action collective] Participez à la Révolution des produits plastiques avec la simulation numérique !

- La fabrication additive, un avantage pour l’optimisation thermique des outillages

- Optimisation thermique des outillages, quel est son intérêt ?

- La modernisation des équipements industriels plutôt que l’achat avec LEVEL UP

Vous souhaitez l'aide d'un expert ?